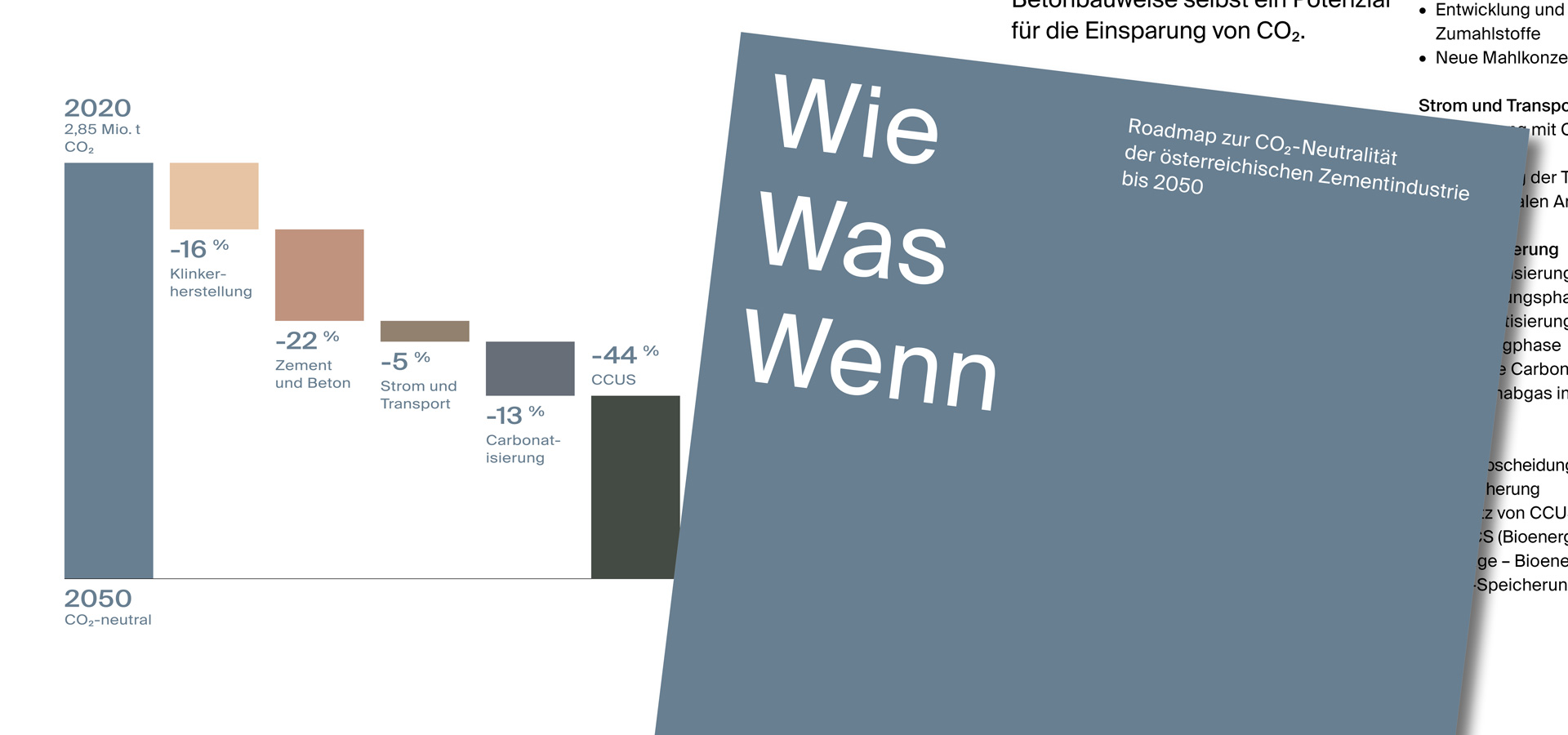

Zementindustrie ist im internationalen Vergleich Weltspitze und bekennt sich zur Klimaneutralität

Zement und Beton sind die weltweit am meisten verwendeten Baustoffe – es gibt kein Baumaterial, das in puncto Klimaschutzbilanz engagierter ist. Die Zementproduktion in Österreich ist besonders CO2-effizient, mit 0,54 Tonnen CO2 pro Tonne erzeugtem Zement liegt Österreich weltweit an der Spitze. Dadurch wurden allein seit dem Jahr 2005 im Vergleich zum globalen Durchschnittswert knapp sechs Millionen Tonnen CO2 eingespart. In Zukunft werden bahnbrechende Technologien ermöglichen, CO2 abzuscheiden und stofflich wiederzuverwerten. Zement und Beton werden dadurch klimaneutral hergestellt werden. Diese weiteren Senkungen der Emissionen prädestinieren Zement und Beton als die klimafitten Baustoffe für den Tief- wie auch für den Hochbau.

Bauen nach Corona

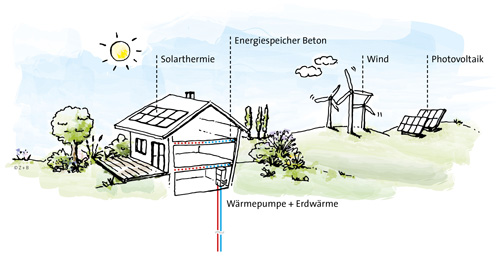

Corona hat die Welt verändert und wird Auswirkungen auf die Städte, das Bauen und das Leben haben. Nachhaltig Bauen gelingt nur, wenn wir heute Weitblick beweisen und klimafitte Baustoffe verwenden, die Generationen überdauern und die CO2-Emissionsbilanz insgesamt reduzieren, den Flächenfraß eindämmen und den Menschen eine lebenswerte Umwelt garantieren“, sagt Sebastian Spaun, Geschäftsführer der Vereinigung der Österreichischen Zementindustrie, VÖZ. Beton ist der alternativlose Klimaschutz-Baustoff: "Unsere ambitionierten Klimaschutzziele zwingen uns zu einer Abkehr von der fossilen Energie; mit dem Baustoff Beton kann dies gelingen, denn Heizen und Kühlen mit Beton funktioniert in Kombination mit Sonnen- und Windenergie völlig CO2-frei", betont Spaun. Zement verursacht in Österreich rund drei Prozent der CO2-Emissionen – eine geringe Zahl im Vergleich zum Verkehr mit rund 30 Prozent, der Landwirtschaft mit zehn Prozent oder in Relation zu dem ungenutzten CO2-Speicherpotenzial der heimischen Wälder. Spaun betont aber noch weitere, unschlagbare Pluspunkte: "Beton ist ein regionaler Baustoff mit kurzen Transportwegen, kann zu 100 Prozent rezykliert und im Kreislauf geführt werden. Mit ihm bauen wir intelligent in die Höhe wie auch in die Tiefe."

Boden schützen – Flächenfraß vermeiden

Die Baubranche erlebt derzeit in Österreich einen Boom. Der Baustoff Holz ist für viele Anwendungen, insbesondere im Tiefbau, nicht geeignet und in Österreich bzw. Mitteleuropa nur begrenzt verfügbar. Der "Erste unabhängige Waldbericht für Österreich" des WWF (2020) warnt vor dem Entwicklungstrend, dem Wald immer mehr Holz zu entnehmen. Im Bericht des WWF heißt es: "Damit werden sowohl das Kohlenstoff-Speicherpotenzial als auch die Naturnähe und damit das Biodiversitätspotenzial der Wälder verringert. Je höher die Biomasse von Wäldern, also der Vorrat, ist, desto höher ist auch die ausgleichende Wirkung des Waldes auf das Klima." Auch Jürgen Feix, Universität Innsbruck – Fakultät für Technische Wissenschaften, Institut für Konstruktion und Materialwissenschaften, Arbeitsbereich Massivbau und Brückenbau, warnt vor dem übermäßigen Abholzen: "Den Holzbau so zu forcieren, wie es zur Zeit der Fall ist, ist übertrieben. Dabei werden zum einen bauphysikalische Probleme, wie der geringere Schallschutz oder die mangelnde Speicherkapazität bei reinen Holzbauten, vernachlässigt. Zum anderen ist der schonende Umgang mit Ressourcen zu hinterfragen, wenn man berücksichtigt, von wo heute Holz importiert wird." Feix plädiert dafür, Baustoffe bestmöglich einzusetzen und diese gleichzeitig über ihren Lebenszyklus zu betrachten. Eine starke Zukunft sieht Feix in der Hybridbauweise: "Neben der Holzverbundbauweise wird aber ebenso die Vorfertigung an Stellenwert gewinnen."

Im Waldbericht kommt man zum Schluss, dass es höchste Zeit sei und es Regelwerke brauche, die eine weitere Zersiedelung einbremsen. Der intensive Bodenverbrauch zerstört wertvolle Natur, Wiesen und Wälder, die als CO2-Senke dringend für den Klimaschutz gebraucht werden. Weiterhin werden in Österreich rund 13 Hektar täglich verbaut, obwohl die nationale Zielsetzung einen Grenzwert von 2,5 Hektar pro Tag festlegt.

Es bedarf einer klaren Bevorzugung der Innenentwicklung und des "Recyclings" bereits versiegelter Flächen gegenüber der Ausweitung der Siedlungsfläche. In jedem Fall gilt es, die wertvolle Ressource "Boden" möglichst effizient zu nutzen – "Dichte heißt das Zauberwort", ist Sebastian Spaun überzeugt.

![]() OTS Mit Zement Klima schützen263.17 KB

OTS Mit Zement Klima schützen263.17 KB

Rückfragehinweis

Cathérine Stuzka

Pressestelle der VÖZ

TU Wien Science Center

Franz-Grill-Straße 9, O 214, 1030 Wien

Tel.: +43(1)714 66 85-23

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!